El proyecto de investigación Atila avanza y los investigadores, reunidos en un consorcio científico, han anunciado hoy otro importante avance tecnológico haciendo balance de las investigaciones llevadas a cabo durante gran parte del año 2025 con el objetivo de para alcanzar el objetivo principal de lograr fabricar implantes biomédicos que cumplan con las normativas. La tecnología de impresión 3D de metal, que desarrolla la multinacional española Meltio con sede en Linares (Jaén), es válida para la creación de bioimplantes de cadera y rodilla, entre otras partes que se repasarán en esta Nota de Prensa.

El centro de investigación valenciano Aidimme con sede en Valencia ha instalado un prototipo de tecnología de impresión 3D para crear por primera vez en España implantes biomédicos de aleaciones de titanio con la tecnología única de impresión 3D de metal que desarrolla la multinacional española Meltio.

Durante estos meses, se han centrado en tres casos potenciales muy importantes, como son: el cotilo acetabular (implante de cadera), la bandeja tibial (implante de rodilla utilizado para reemplazar la superficie superior de la tibia) y el componente femoral (implante de rodilla utilizado para reemplazar la parte distal inferior del fémur). En la actualidad se están realizando los ensayos in vitro e in vivo para seguir avanzando en la investigación y su posible implantación en el futuro.

Estos son los avances comprobados por el equipo científico y obtenidos en el Proyecto de Investigación Atila a lo largo de este año:

Caracterización microestructural y mecánica de la aleación de Ti6Al4V grado 23 procesada en la tecnología DED-LB/M de Meltio en el prototipo del proyecto. Partiendo de un bloque macizo se han extraído muestras para la caracterización mecánica y la caracterización microestructural.

La microestructura encontrada es martensítica, producto del enfriamiento rápido desde temperaturas superiores a la β-transus. En condición ‘As built’ la microestructura está compuesta por la fase α´ (martensita acicular) incrustada en fase β. Se observan las columnas de crecimiento de los granos y también las capas de deposición a 50X y a 1000 X se observan con detalle las acículas.

Ha sido muy importante para el proyecto verificar que con los parámetros de proceso utilizados no se produce la fase alfa case en la superficie de las muestras, la cual es una fase fragilizante que disminuye la resistencia a la fatiga y que además por norma no está permitida, para aplicaciones en implantes biomédicos.

En cuanto a la caracterización mecánica, se han cortado por hilo, mecanizado y se han ensayado probetas mediante ensayos de tracción siguiendo la norma ASTM E8/E8M, obteniéndose que la aleación de Ti6Al4V grado 23 procesada en el proyecto, cumple con los requerimientos de Resistencia máxima, módulo de elasticidad y % de alargamiento que exigen las normas de fabricación de implantes, entre ellas: Norma ASTM F3001 – 14, Norma ASTM F136-2021 y Norma UNE EN ISO 5832-3:2022. Además, se ha determinado que no se requiere realizar tratamientos térmicos posteriores.

Los Estudios de biocompatibilidad del Proyecto Atila los está realizando la Fundación de Investigación FIGHUV, específicamente el BTELab; para ello han solicitado a Aidimme fabricar muestras tanto para los ensayos in vitro como para los ensayos in vivo, las cuales se han obtenido en Ti6Al4V grado 23, en el prototipo Atila, mediante corte por hilo y mecanizados, a partir de un bloque macizo.

El titanio Ti6Al4V ELI se utiliza en implantes por su buena compatibilidad con el hueso, pero su éxito depende de lograr una adecuada osteointegración, influida por el diseño, el material y la superficie del implante. Las superficies han evolucionado de ser mecanizadas e inertes a incorporar tratamientos como arenado, grabado ácido, recubrimientos cerámicos, anodizados y nanotubos, con el fin de mejorar la bioactividad, favorecer la respuesta celular y aumentar la durabilidad del implante.

“Las superficies mecanizadas de titanio no favorecen la osteointegración y pueden provocar el aflojamiento del implante. Por ello, deben modificarse para mejorar su geometría, rugosidad y propiedades químicas, con el fin de acelerar la osteointegración mediante una mejor adsorción de proteínas y crecimiento celular. La composición, rugosidad e hidrofobicidad de la superficie son factores esenciales en este proceso”, asegura Jenny Zambrano portavoz del Proyecto de Investigación Atila e investigadora de Aidimme en Valencia.

En el proyecto Atila se han realizado secuencias de acabados superficiales a las muestras a implantar. Mostramos a continuación algunos resultados preliminares, previos a tratar las superficies finales de las muestras.

El desarrollo de los demostradores del Proyecto los realiza BTELab, Aidimme y la empresa Meltio, con la tecnología DED-LB/M de la empresa Meltio en el material Ti6Al4V G23.

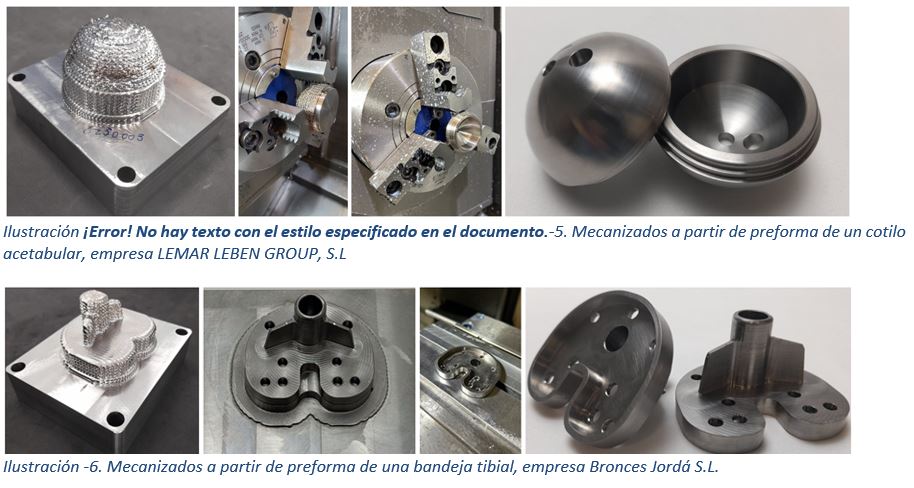

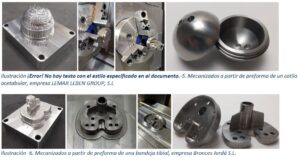

El laboratorio científico valenciano BTELab ha suministrado a Aidimme los archivos STL/STEP de un listado de posibles demostradores o casos potenciales de implantes a medida, que se deseaban fabricar en el marco del proyecto ATILA y Aidimme ha sido la encargada de adaptar la geometría al proceso de producción desarrollado en la tecnología DED-LB/ M, conociendo previamente las limitaciones geométricas de dicha tecnología y enfocándose en la obtención de preformas que luego debían ser mecanizadas.

Estas son las preformas obtenidas, que junto a las fabricadas a lo largo del proyecto suman un total de unos siete tipos de implantes a medida, de los cuales solo algunos se han llevado al mecanizado final.

Con respecto a la Simulación numérica del proceso de fabricación aditiva por deposición metálica por hilo láser (DED-LB/M), coordinada por la Universidad de Salamanca USAL, donde participan el centro tecnológico Aidimme y la empresa MELTIO. En Aidimme, el departamento de Procesos de Fabricación Aditiva junto con el Departamento Ingeniería de Producto y Procesos, han realizado el montaje en el Prototipo Atila de un par de bases de diseño y fabricación propias, donde se han colocado una cámara termográfica y dos termopares tipo R. Se ha desarrollado la configuración de estos cerca de la zona de impresión, para recoger datos sobre la distribución temporal y espacial de la temperatura. Estos datos se compararán con el historial del gradiente de temperatura obtenido con el modelo de proceso de fusión térmica transitoria de las simulaciones, entre otras cosas como parte de este paquete de trabajo.

Aidimme

Aidimme es una entidad con personalidad jurídica privada de carácter no lucrativo. Los orígenes de Aidimme se remontan a la década de 1980 cuando, por iniciativa de los Sectores Empresariales y la Administración Pública, se crean las primeras Asociaciones de Investigación y Desarrollo, constituidas para apoyar a las empresas de los sectores industriales más representativos en su entrada a la Unión Europea. Aidimme es un Instituto Tecnológico que, además, está registrada como Agrupación Empresarial Innovadora (AEI), siendo una asociación independiente, cuyo fin es contribuir a incrementar la competitividad de las empresas, fundamentalmente en el ámbito del diseño y desarrollo de producto, materiales innovadores, procesos avanzados y sostenibles de aprovisionamiento, fabricación, logística, distribución y servicios, tal y como se indica en sus Estatutos.

Aidimme, empezó a trabajar con la fabricación aditiva en 1997, desde entonces hasta la fecha ha ayudado a las empresas a conocer estas tecnologías y a elegir la solución más adecuada. Aidimme viene trabajando desde 2009 en el desarrollo de materiales no estándar, desde el diseño de la materia prima, la obtención de las condiciones de procesado y la caracterización completa que requiera el material desarrollado.

Aidimme viene colaborando con empresas en el desarrollo de nuevas tecnologías de fabricación aditiva gracias a un gran grupo multidisciplinar en el mundo de la fabricación aditiva y en el desarrollo de máquinas a medida. La experiencia adquirida por Aidimme en el desarrollo de diferentes proyectos europeos ha promovido que Aidimme sea uno de los referentes en la materia, experiencia que está siendo utilizada en la actualidad para ayudar a empresas industriales a implantar con éxito tecnologías de Fabricacion aditiva.

Proyectos I+D Relevantes: Biometal, Futuralve, Ultraligero, Nanotun3d, Titan, Custodian, Cefam, 3DSsostenible y Estratos. Aidimme ha sido distinguido como ‘Centro de Excelencia Cervera’ en relación con Fabricación aditiva. como parte del ‘Programa estratégico para la capacitación de excelencia en la fabricación aditiva de materiales metálicos (Cefam)’.

FIHGUV

La Fundación de Investigación del Hospital General Universitario de Valencia (FIHGUV) es una entidad sin ánimo de lucro que, desde 1999, realiza investigación biomédica y clínica multidisciplinar empleando tecnología puntera y colaborando con diferentes agentes del sistema de innovación con prestigio regional, nacional e internacional. La fundación gestiona la investigación del Consorcio Hospital General Universitario de Valencia y de su departamento de salud, siempre orientada en la consecución de sus objetivos de promoción, impulso y desarrollo de una investigación científica, sanitaria y biomédica.

Sus instalaciones disponen de varios laboratorios dotados con la tecnología necesaria para dar soporte a proyectos de investigación de máxima relevancia y fomentar nuevas fórmulas con las que mejorar los procesos médicos y quirúrgicos. Así mismo, dispone de una Unidad de Investigación Clínica, una Unidad Científica de Innovación Empresarial financiada por la AVI y un Centro de Simulación para el entrenamiento de los profesionales, así como de un plató de televisión para mejorar la difusión de la ciencia e innovación realizada por los investigadores y profesionales de la medicina. Con 35 grupos de investigación, ha publicado más de 1500 artículos, 50 capítulos de libro y 13 libros, registrando 18 patentes y recibiendo 22 premios. En 2022, logró financiación para 54 proyectos competitivos, un aumento del 12.5% respecto a 2021.

En innovación, la FIHGUV ha liderado proyectos innovadores, como la primera Cátedra de Cirugía Robótica en España y colaboraciones con ITT y universidades. La Fundación también acoge diversas estructuras de excelencia como grupos de investigación pertenecientes al CIBER (CIBER-ONC y CIBER OBN) y la nueva Plataforma de Biomodelos y Biobancos (SAIBSAL) del Instituto de Salud Carlos III.

Meltio

Meltio lleva la fabricación aditiva avanzada metálica al siguiente nivel desarrollando y fabricando soluciones de impresión 3D metálica de alto rendimiento, asequibles y fáciles de usar mediante la tecnología de deposición metálica por láser de hilo (LMD). Su tecnología única y disruptiva permite a todo tipo de industrias fabricar y reparar piezas metálicas en 3D con sus soluciones, como método fiable alternativo a procesos de fabricación tradicionales. La misión de la empresa es deleitar a clientes, socios y empleados siendo pioneros en el desarrollo de sistemas de impresión 3D de metal asequibles que sean fiables, seguros y potentes, reforzando continuamente su condición de disruptores.

Meltio está revolucionando la forma de fabricar y reparar piezas metálicas consiguiendo resultados muy fiables y piezas extraordinariamente densas con nuestra tecnología de fabricación aditiva. Industrias como la automoción, aeroespacial, petróleo y gas, minería, centros de investigación, universidades y otras en más de 60 países ya disfrutan de las soluciones de Meltio. Meltio, con sede en Linares (España), desarrolla y fabrica productos disruptivos de alta calidad dirigidos a clientes finales industriales de alto perfil y a organizaciones de I+D, como universidades y empresas orientadas a la investigación.

USAL

En la Universidad de Salamanca (USAL), se está desarrollando junto AIDIMME y MELTIO un gemelo digital del nuevo prototipo de impresión 3D de titanio con tecnología de hilo de soldadura por láser y estudiando el nanoestructurado mediante láser de pulsos ultracortos para la mejora de los implantes biomédicos.